Dlaczego niezawodność podzespołów jest kluczowa w energoelektronice?

Niezawodność podzespołów w energoelektronice odpowiada za stabilność i bezpieczeństwo działania urządzeń, takich jak falowniki, zasilacze czy systemy magazynowania energii.

Od jakości komponentów zależy nie tylko efektywność energetyczna, ale także czas eksploatacji urządzeń oraz minimalizacja ryzyka awarii. W praktyce oznacza to, że każdy element – od tranzystorów mocy po kondensatory – musi spełniać określone normy jakościowe.

Awaria pojedynczego podzespołu może prowadzić do przestojów produkcyjnych, strat finansowych, a w skrajnych przypadkach nawet zagrożenia bezpieczeństwa użytkowników. Dlatego producenci energoelektroniki inwestują w komponenty o wysokiej trwałości i precyzyjnie testowane w różnych warunkach środowiskowych. Niezawodność staje się więc jednym z głównych kryteriów przy wyborze podzespołów.

Rodzaje podzespołów stosowanych w energoelektronice

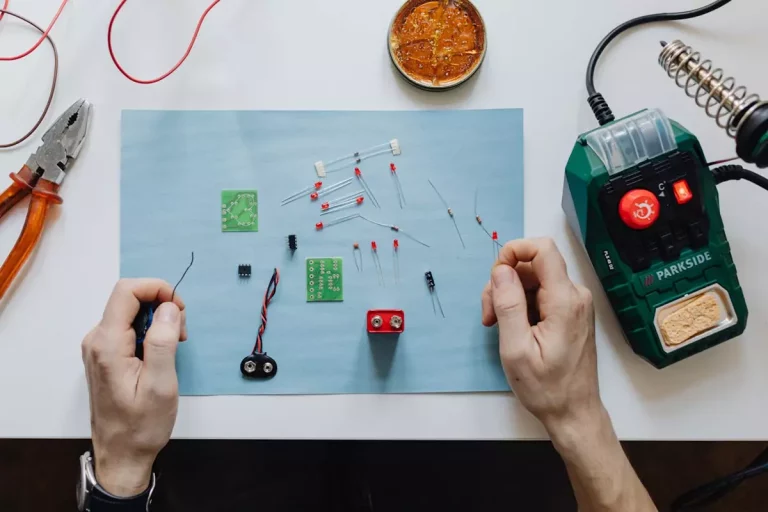

Podzespoły do energoelektroniki można podzielić na kilka kluczowych grup: elementy półprzewodnikowe, kondensatory, cewki, rezystory oraz elementy zabezpieczające. Każda z tych grup pełni określoną funkcję w układzie, a jej niezawodność decyduje o ogólnej stabilności systemu. Na przykład tranzystory mocy sterują przepływem energii, a kondensatory odpowiadają za magazynowanie i filtrowanie napięcia.

W nowoczesnych rozwiązaniach często stosuje się także podzespoły inteligentne, umożliwiające monitorowanie stanu urządzenia w czasie rzeczywistym. Pozwala to na wczesne wykrywanie potencjalnych problemów i redukcję ryzyka awarii. Dobrze dobrane komponenty zwiększają nie tylko trwałość systemu, ale również jego efektywność energetyczną.

Testowanie i certyfikacja komponentów

Proces testowania podzespołów jest niezwykle istotny dla zapewnienia ich niezawodności. Testy obejmują m.in. sprawdzanie odporności na wysokie temperatury, wilgoć, wibracje oraz przeciążenia prądowe. Dzięki temu producenci mogą przewidzieć, jak komponent zachowa się w różnych warunkach eksploatacyjnych i zapewnić bezpieczeństwo całego układu.

Certyfikacja komponentów zgodnie z normami międzynarodowymi, takimi jak IEC czy UL, stanowi dodatkowe potwierdzenie jakości. Produkty posiadające odpowiednie atesty są uznawane za bezpieczne i trwałe, co jest kluczowe zarówno dla producentów urządzeń, jak i dla użytkowników końcowych. Bez certyfikacji trudno mówić o pełnej niezawodności podzespołów.

Wpływ jakości materiałów na niezawodność

Materiał, z którego wykonany jest podzespół, ma bezpośredni wpływ na jego trwałość i odporność na czynniki zewnętrzne. Na przykład wysokiej jakości półprzewodniki cechują się mniejszą utratą energii i większą odpornością na przepięcia. Z kolei kondensatory wykonane z materiałów o niskiej tolerancji mogą szybciej ulegać degradacji, co prowadzi do awarii całego układu.

Inwestycja w materiały najwyższej klasy przekłada się na dłuższy czas eksploatacji oraz mniejsze koszty utrzymania urządzeń. W energoelektronice, gdzie urządzenia pracują często w wymagających warunkach, jakość materiałów stanowi podstawę niezawodności i stabilności systemu.

Znaczenie projektowania pod kątem niezawodności

Projektowanie układów energoelektronicznych z myślą o niezawodności to proces, który obejmuje dobór komponentów, odpowiednie rozmieszczenie elementów na płytce PCB oraz implementację systemów ochrony. Dobre praktyki projektowe minimalizują ryzyko przegrzewania, przeciążenia czy wystąpienia zakłóceń elektromagnetycznych.

Inżynierowie często stosują redundancję krytycznych elementów oraz zabezpieczenia przed przepięciami i zwarciami. Takie podejście znacząco zwiększa niezawodność systemu, co jest szczególnie istotne w aplikacjach przemysłowych i energetycznych, gdzie awaria może prowadzić do poważnych konsekwencji finansowych i operacyjnych.

Konserwacja i monitorowanie stanu podzespołów

Nawet najbardziej niezawodne komponenty wymagają regularnej konserwacji i monitorowania stanu. Systemy diagnostyczne umożliwiają wykrywanie nieprawidłowości, takich jak nadmierne nagrzewanie czy spadek parametrów elektrycznych, co pozwala na planowanie serwisów i wymiany elementów zanim dojdzie do awarii.

Regularne przeglądy i stosowanie inteligentnych systemów monitorowania pozwalają znacznie wydłużyć żywotność urządzeń i zwiększyć bezpieczeństwo eksploatacji. W przypadku energoelektroniki, gdzie koszty przestojów mogą być wysokie, takie podejście staje się standardem w branży – https://dacpol.eu.

Przyszłość niezawodnych podzespołów w energoelektronice

Rozwój technologii energoelektroniki zmierza w kierunku zwiększania wydajności przy jednoczesnym minimalizowaniu ryzyka awarii. Nowoczesne materiały półprzewodnikowe, inteligentne układy sterowania oraz systemy diagnostyczne pozwalają tworzyć podzespoły o coraz wyższej niezawodności.

Przyszłość branży będzie opierać się na integracji podzespołów z systemami monitorowania w czasie rzeczywistym oraz automatycznym zarządzaniu energią. Dzięki temu energoelektronika stanie się jeszcze bardziej efektywna, trwała i bezpieczna, co jest kluczowe dla przemysłu, transportu i energetyki odnawialnej.